La demanda de agua del cemento ya ha atraído la atención de los usuarios de cemento. Especialmente en las áreas donde se desarrolla el hormigón comercial, cada vez más usuarios imponen cada vez más requisitos a la demanda de agua del cemento. Los productores de concreto esperan elegir cementos que requieran menos agua, lo que afecta la competitividad y el precio de los productos de las compañías de cemento y los costos y beneficios de los productores de cemento.

Hay muchos factores que afectan la demanda de agua del cemento, y la restricción del proceso de molienda es uno de ellos. En otras palabras, el cemento producido por diferentes procesos de molienda tiene diferentes requerimientos de agua. Esto es entendido por todos. Sin embargo, precisamente porque todos entendemos esto, si queremos mejorar la eficiencia del sistema de molienda, independientemente del proceso de molienda más avanzado que utilicemos, debemos considerar si la demanda de agua del cemento es adecuada. De lo contrario, debemos lograr un equilibrio entre la eficiencia de molienda, los costos de molienda y la demanda de agua.

Demanda de agua de cemento

La demanda de agua de consistencia estándar del cemento (en adelante, la demanda de agua de cemento), el parámetro característico preciso debe ser el consumo de agua de la consistencia estándar, que se refiere a la cantidad de agua de mezcla requerida para hacer que la lechada de cemento alcance un cierto grado de plasticidad y fluidez. Se utiliza para el cemento. Un importante indicador de rendimiento.

La demanda de agua del cemento afecta directamente la relación agua-cemento del concreto, que a su vez afecta la resistencia, la resistencia a la corrosión, la resistencia a las heladas y la durabilidad del concreto, afecta la cantidad de cemento utilizado en la producción de concreto y la cantidad de aditivo, que afecta la Costo y beneficio de los usuarios.

Cuanto mayor sea la consistencia estándar del cemento, mayor será la cantidad de agua utilizada para alcanzar la consistencia estándar de la pasta de cemento, la cantidad de agua utilizada para alcanzar el grado especificado de fluidez del mortero de cemento y la mayor cantidad de agua utilizada Para lograr una cierta caída en el cemento de hormigón. Cuanto mayor es la relación agua-cemento del mortero y el hormigón, más huecos intergranulares y menor es la compacidad, lo que deteriora el rendimiento de la construcción, las propiedades mecánicas y la durabilidad del cemento y el hormigón.

Intuitivamente, la formulación del concreto tiene tres parámetros básicos: relación agua-cemento, consumo de agua y velocidad de lijado.

Dos de los tres parámetros se relacionan con el agua, que muestra la importancia del problema del consumo de agua de la consistencia estándar del cemento en el concreto. La resistencia del concreto es inversamente proporcional a la cantidad de agua utilizada. Para aumentar la resistencia del hormigón, es necesario reducir su consumo de agua.

En teoría, para mantener la resistencia del concreto, cuando el consumo de agua del concreto cambia, la relación agua-cemento debe mantenerse constante y la cantidad de cemento debe ajustarse en consecuencia, pero esto es difícil de lograr en las operaciones de producción reales. .

Debido a las limitaciones de las condiciones experimentales y los equipos de proceso, es difícil para las plantas de concreto premezclado ajustar la cantidad de cemento de acuerdo con el cambio en la demanda de agua de cada lote de cemento. En la mayoría de los casos, la cantidad de cemento y la cantidad de arena y otros materiales se mantienen constantes, y la cantidad de agua se ajusta de acuerdo con el valor del asentamiento. Por lo tanto, la relación agua-cemento real del concreto variará con el cambio en la demanda de agua del cemento, que a su vez afecta la resistencia del concreto. Por lo tanto, para estabilizar la resistencia del concreto, es necesario estabilizar la consistencia estándar del consumo de agua del cemento.

Reducir la consistencia estándar del cemento requiere agua. Es de gran importancia para la industria del concreto reducir el consumo único de agua cúbica del concreto, aumentando así su resistencia, reduciendo la cantidad de cemento y ahorrando los costos de producción del concreto.

Principales factores que afectan la demanda de agua del cemento.

El primero es la influencia de la superficie específica del cemento, la gradación de partículas y la forma de las partículas.

El segundo es la influencia del tipo y cantidad de cemento mezclado con materiales.

El tercero es el efecto del yeso en la demanda de agua del cemento.

El cuarto es el efecto del clinker sobre la demanda de agua del cemento.

El quinto es el impacto del proceso de molienda en la demanda de agua.

1. La influencia del área superficial específica, la gradación de partículas y la forma de las partículas del cemento

La investigación relevante muestra que si el área de superficie específica del cemento es de 300 ~ 400m2 / kg, si la pendiente de distribución del tamaño de partícula n del cemento y la reactividad del clinker no cambian, el contenido de agua de la consistencia estándar aumentará en 100m2 / kg. 6%. El Instituto Alemán de Investigación del Cemento ha realizado pruebas sobre la influencia del área de superficie específica, la gradación de partículas y la forma de las partículas en la demanda de agua de cemento para cementos de diferentes grados de resistencia. La correlación entre la demanda de agua de cemento y el área de superficie específica es fuerte, con el aumento del área de superficie específica. La demanda de agua ha aumentado significativamente.

Las pruebas han demostrado que el tamaño de las partículas de cemento tiene un gran impacto en la demanda de agua del cemento. Una buena clasificación de las partículas de cemento reduce el espacio entre partículas, lo que puede reducir el agua de llenado, reduciendo así la demanda de agua del cemento. Por lo tanto, en nuestra mejora del sistema de molienda en los últimos años, se considera que tanto el separador de polvo como el sistema de molienda completo, siempre que se aumente la eficiencia de la selección del polvo, se incrementa la demanda de agua.

Cuanto más estrecha es la distribución de las partículas de cemento, mayor es la porosidad de la pila, mayor es la demanda de agua.

Para la resistencia del cemento, las partículas con 3μm ~ 32μm desempeñan un papel principal, especialmente las partículas de 16μm ~ 24μm son muy importantes para el rendimiento del cemento, cuanto más contenido sea mejor; las partículas finas de <3μm son fáciles de aglomerar, especialmente <1μm (principalmente se refiere a Clinker) los gránulos se hidratan rápidamente después de agregar agua, lo que tiene una gran influencia en la demanda de agua del cemento, pero tiene poco efecto en la resistencia del concreto, y es fácil de causar agrietamiento del concreto, afectando la durabilidad del concreto y afectando la adaptabilidad del cemento y la mezcla. ;> Las partículas de 65μm se hidrataron muy lentamente, contribuyendo poco a la fuerza 28d.

Las pruebas han demostrado que la forma de las partículas de cemento también tiene un gran impacto en la demanda de agua del cemento. El efecto de la esfericidad de las partículas de cemento en su demanda de agua se muestra en la siguiente tabla. Cuanto mayor sea la esfericidad de las partículas de cemento, el:

(1) Cuanto menor sea el área de superficie de las partículas, menor será el área de superficie requerida para la lubricación → menor será la demanda de agua del cemento;

(2) Cuanto menor sea la fricción interna entre las partículas, menor será el espesor de la película de agua de la superficie requerida para el flujo → menor será el requerimiento de agua de cemento;

(3) Cuanto más pequeños sean los vacíos en los que se depositan las partículas, más pequeño será el agua de llenado requerida. Cuanto menor es el requerimiento de agua del cemento.

Efecto de la esfericidad de las partículas de cemento en su demanda de agua.

| proyecto |

Área superficial específica |

Esfericidad de partículas |

Demanda de agua de cemento |

| unidad |

M2/kg |

% |

% |

| Muestra A |

345 |

47 |

30.40 |

| Muestra B |

348 |

73 |

27.30 |

Cuando la superficie específica es básicamente la misma, cuando la esfericidad de las partículas de cemento aumenta de 47% a 73%, la demanda de agua de cemento cae de 30.4% a 27.3%.

2. Efecto del proceso de molienda sobre la demanda de agua.

Aunque hay más de un factor que afecta la demanda de agua del cemento, el factor de proceso de molienda es opcional durante la construcción y no se puede cambiar fácilmente una vez que se selecciona. Debido a su producción posterior y al impacto de la demanda de agua en el balance de otros factores, es un precio. Por lo tanto, cuando se selecciona inicialmente el proceso de molienda, se debe considerar el factor de la demanda de agua.

En el caso de las mismas materias primas, el cemento producido por diferentes procesos de molienda difiere en la demanda de agua debido a la diferencia en la gradación de partículas y la forma de las partículas. En términos del proceso de molienda común existente, el orden de la demanda de agua del cemento es aproximadamente el siguiente: molienda semiacabada de la prensa de rodillos> circuito cerrado doble molienda combinada> circuito cerrado simple molienda combinada> molienda cerrada> molienda de apertura.

En comparación con el cemento de molienda de flujo circular normal, las partículas de cemento de molienda de flujo abierto tienen una distribución amplia, el coeficiente de redondez es grande y el cemento requiere menos agua; y el cemento producido por la prensa de rodillos y el molino vertical incluye la molienda final y la molienda semifinal. La molienda combinada, debido a la estrecha distribución de las partículas de cemento y la baja forma esférica de las partículas, el cemento requiere agua relativamente grande.

En la actualidad, la molienda de cemento de la mayoría de las empresas de cemento adopta el sistema de molienda combinada de circuito cerrado doble de “rodillo prensa + molino de bolas”. La eficiencia de molienda es ciertamente alta y el consumo de energía se reduce. Sin embargo, debido a la concentración excesiva de partículas de cemento, la demanda de agua sigue siendo alta. Esto es necesario para aumentar la cantidad de agente reductor de agua de concreto utilizado y aumentar el costo de la planta mezcladora de concreto. En el caso de un exceso de oferta en el mercado de cemento, la estación de mezcla no compra mucho y, en última instancia, afectará el volumen de ventas y el precio de venta de la empresa.

Además de la influencia de la prensa de rodillos sobre la forma de las partículas de cemento, en general, el sistema de molienda de circuito cerrado, especialmente el sistema de circuito cerrado que usa el clasificador de alta eficiencia, tiene una distribución de tamaño de partícula estrecha, el tamaño de partícula El coeficiente de uniformidad es 1.0 ~ 1.2, y se requiere la demanda de agua. Hasta 26.0% a 28.0%. El cemento del sistema de molienda abierta tiene un amplio rango de distribución de tamaño de partículas, el coeficiente de uniformidad es de 0.9 ~ 1.0, y la demanda de agua del cemento es de aproximadamente el 24%.

Semifinal de molienda y demanda de agua de cemento.

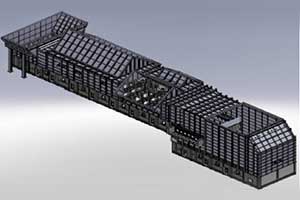

La llamada molienda semifinal, precisamente en la etapa de molienda previa del sistema de molienda, selecciona una parte de los productos semiacabados que han superado la finura de antemano, y los agrega directamente al producto terminado, para que Los productos con finura han pasado, se van temprano. El sistema de molienda ya no acepta la molienda posterior, lo que mejora la eficiencia de selección de polvo de todo el sistema de molienda (no solo el clasificador), reduce el fenómeno de molienda excesiva, reduce el desperdicio de energía de molienda y mejora la eficiencia de molienda del sistema . El proceso de molienda de semi-acabado es en realidad una optimización del proceso de molienda original mediante el uso del proceso de circuito cerrado del equipo de selección de polvo. Dependiendo del equipo de molienda previa seleccionado, hay muchas formas específicas, pero debido a la eficiencia mejorada del sistema, la eficiencia de molienda es cierta. En la actualidad, el equipo de rectificado previo utilizado en el proceso de rectificado semiacabado es principalmente una prensa de rodillos y otro rectificado vertical, rectificado por selección de viento, rectificado de bolas y similares.

Con respecto al problema de la demanda de agua de cemento en el proceso de molienda de semiacabado, varios procesos de molienda de semiacabado no son lo mismo. Depende de qué equipo se use en la etapa de molienda previa, y los productos semiacabados que se hayan calificado previamente se seleccionan de antemano. Cuál es la diferencia entre algunos productos terminados, lo que resulta en cambios en el contenido de polvo fino, gradación de partículas y forma de partículas en el producto final.

El aumento en el contenido del polvo fino, el estrechamiento de la gradación de partículas y la no esfericización de la forma de la partícula conducen a un aumento en la demanda de agua del cemento. Por ejemplo, el proceso inicial de molienda de molino de dos bolas (el primero está cerrado) es el molido semi-acabado más temprano, que no solo mejora la eficiencia de molienda, sino que también reduce el fenómeno de molienda excesiva y reduce el contenido de micropolvo de cemento. Reducir la demanda de agua del cemento; por ejemplo, en los últimos años, los molinos de cemento que han sido modificados a partir de los molinos de descarga y secado en materias primas deben ser molidos semiacabados compactos, aunque la eficiencia de molienda no se reduce, sino debido al tamaño de partícula del cemento. Con una distribución más reducida, la demanda de agua de cemento ha aumentado, por lo que no se ha promovido. Hoy en día, la mayoría de ellos dice que la trituración semifinal en realidad se refiere a la trituración semifinal de la prensa de rodillos, que consiste en agregar parte del polvo fino sin forma recolectado por el sistema de circuito cerrado de la prensa de rodillos al producto de cemento terminado. .

El requerimiento de agua para el cemento semiacabado de la prensa de rodillos depende del contenido de polvo fino (velocidad de hidratación) del cemento, la clasificación de partículas (densidad aparente) y la forma de las partículas del cemento (fricción interna del flujo). La reducción del contenido del micropolvo y la ampliación de la gradación pueden reducir la demanda de agua del cemento; sin embargo, la disimilación de la forma de la partícula (no esférica) puede aumentar la demanda de agua del cemento. Se ha demostrado que la demanda de agua del cemento del semiacabado del sistema de molienda de la prensa de rodillos generalmente aumenta. En cuanto al aumento de la demanda de agua, está relacionado con las características y la fineza de la materia prima que ingresa a la prensa de rodillos, es decir, el grado de disimilación de la forma de las partículas de la prensa de rodillos.

Debido a la adición de un clasificador entre el selector V y el ciclón, garantiza que los materiales recolectados por el colector de polvo del ciclón cumplan con los requisitos del producto de cemento terminado. Esta mejora puede aumentar la capacidad del sistema de molienda y reducir el consumo de energía de la molienda, pero al mismo tiempo reducir la capacidad de expansión de la clasificación de partículas de cemento terminado. Además, es cierto que esta parte del material es principalmente un polvo fino de una prensa de rodillos que no está conformada por un molino de bolas, y la esfericidad de las partículas es inferior.

La densidad aparente y la fluidez que afectan a la demanda de agua del cemento están relacionadas con el tamaño de las partículas del cemento, y también están relacionadas con la forma de las partículas del cemento. El coeficiente de redondez (la circunferencia del círculo igual al área proyectada de la partícula y la circunferencia real del área proyectada de la partícula). Cuanto mayor sea la relación, menor será la fricción interna de las partículas de cemento, menor el área de superficie de contacto con el agua, y cuanto menor sea el requisito de agua de consistencia estándar.

La prensa de rodillos es aplastada una vez por el lecho de material, y la eficiencia es alta, pero la esfericidad no es buena. El molino de bolas es una máquina rectificadora de múltiples impactos con baja eficiencia y alta esfericidad, que es la razón principal por la que la prensa de rodillos no puede dejar caer el molino de bolas. Pero esto no significa que el sistema de molienda semifinal de la prensa de rodillos sea inútil, sino que se puede decir que es el resultado de una gestión refinada. Si bien la trituración semiacabada de la prensa de rodillos tiene la desventaja de la alta demanda de agua del cemento, es efectiva para mejorar la salida del sistema de molienda y reducir el consumo de energía. Cualquier mejora en el rendimiento se acompaña de una mejora dirigida y una disminución de la adaptabilidad. Mientras podamos usarlo para evitarlo, el semiacabado de la prensa de rodillos aún puede marcar la diferencia.

Las condiciones para la trituración semifinal de la prensa de rodillos son: los materiales con forma de partículas pequeñas de la prensa de rodillos (como ceniza fina), el mercado y los usuarios que no son sensibles a la demanda de agua del cemento, y la mayoría del cemento de baja calidad. Para el sistema de molienda de circuito abierto de cemento, el cemento con control de área de superficie relativamente baja, el clinker con baja demanda de agua y el cemento con escoria fina en polvo.

Los factores que no son adecuados para el rectificado semifinal de prensas de rodillos son: para el mercado y los usuarios con requisitos exigentes de agua para cemento, para la mayoría de los cementos de alta calidad, para sistemas de molienda de circuito cerrado de cemento, para cementos con especificidades relativamente altas control de área de superficie, Clinker con alto contenido de agua, para minas de piedra caliza relativamente pobres, para materias primas con contenido de álcalis relativamente alto.

De hecho, las condiciones anteriores no son estáticas y, a veces, no están adaptadas. Podemos diseñar o transformar el proceso de «rectificado a medio terminar» y «rectificado combinado» para conmutar a pedido. Cuando se cumplan las condiciones, se maximizará la capacidad, se minimizará el consumo de energía y se cambiará la rectificación conjunta cuando no se cumplan las condiciones. Si existe algún potencial, el ajuste del separador de polvo semiacabado se puede reducir adecuadamente. La cantidad final.

Molino vertical y demanda de agua de cemento.

Si bien el sistema de molienda final de molienda vertical tiene muchas ventajas, como una alta eficiencia de molienda y secado, una buena adaptabilidad a los materiales de molienda, un flujo de proceso simple, una disposición de espacio compacto y un bajo costo de mantenimiento, la molienda del cemento es la garantía de la calidad de los productos de cemento. En el último nivel, todos siguen preocupados por el rendimiento del cemento de molino vertical, especialmente por la alta demanda de agua del cemento. La tecnología de proceso de esta molienda de cemento aún es limitada en China.

De hecho, los productos de pulido final de molienda vertical de cemento pueden compararse con el molino de bolas, que puede satisfacer diversas necesidades de ingeniería. La tasa de selección del proceso de molienda final de molienda vertical de cemento ha mostrado una tendencia creciente año tras año.

La tasa de selección del proceso de molienda final de la molienda vertical de cemento está aumentando año tras año.

| zona |

2000 |

2005 |

2010 |

| Mundo (excluyendo China) |

15% |

45% |

70% |

| China continental |

0.0% |

0.2% |

0.8% |

De acuerdo con la información relevante, de 2005 a 2008, aproximadamente 360 nuevas líneas de producción de cemento en el mundo (excepto China continental), la capacidad de producción anual de cemento alcanzó 440 millones de toneladas y se utilizaron más de 600 conjuntos de equipos de molienda de cemento. La tasa de selección del molino vertical aumentó del 45% en 2005 al 61% en 2008, mientras que la tasa de selección del molino de bolas de cemento disminuyó del 50% al 27%.

Con el aumento gradual del proceso de molienda final, la tecnología se mejora y madura aún más. El problema de la forma y gradación de las partículas de cemento, el control de la finura y la demanda de agua, que están preocupados por el rendimiento del cemento, ahora tampoco es un problema.

A través de la combinación del disco de esmerilado y la curva de esmerilado del rodillo de esmerilado, la mejora del rendimiento de la máquina de esmerilado, la altura del anillo de retención, el ajuste de la velocidad de rotación y la presión del disco de esmerilado, la optimización de la forma y Se realiza la clasificación de las partículas de cemento. En términos de operación del sistema, también es posible optimizar el rendimiento del cemento aumentando la temperatura dentro del molino vertical y ejerciendo una influencia en la deshidratación del yeso. Mediante el uso integral de estos métodos de control, el rendimiento del cemento de molino vertical se puede controlar en un amplio rango, de modo que la relación de partículas es incluso más razonable que el cemento de molino de bolas.

Los estudios sobre diferentes sistemas de molienda han demostrado que el mayor requerimiento de agua es el cemento del sistema de molienda combinada de circuito cerrado, no el cemento del sistema de molienda vertical.

Molienda y demanda de agua por separado.

La molienda separada del cemento es una tecnología de molienda que ahorra electricidad (reduce el consumo de electricidad) y reduce el consumo de carbono (reduce las emisiones de carbono). Además, optimiza el rendimiento del cemento y cumple con los diferentes requisitos del usuario para el rendimiento del cemento (como la demanda de agua del cemento). Cómo lograr la distribución óptima de partículas de varios componentes como el clinker en cemento bajo la condición de que la capacidad de uso de cada componente sea muy diferente, se debe decir que la molienda es la mejor opción en la actualidad.

La molienda por separado puede establecer y realizar la distribución óptima del tamaño de partícula de cada componente del cemento para lograr la máxima utilización de la actividad del clinker y la plena excavación del potencial activo de la mezcla. En la actualidad, las fábricas de cemento en los países avanzados rara vez han utilizado procesos de molienda mixta.

Una de las ventajas de la molienda separada es que puede ajustar fácilmente la gradación de partículas. El polvo fino en el cemento no solo reduce la demanda de agua debido a su capacidad para aumentar la fluidez del cemento, sino que también aumenta la demanda de agua al acelerar la velocidad de hidratación. La molienda ha creado las condiciones para el equilibrio de nuestro equilibrio. Un análisis más detallado revelará que los principales factores que afectan la tasa de hidratación del cemento son los componentes de clinker. Mientras reduzcamos el polvo fino de clínker y aumentemos el polvo fino de otros materiales mixtos inertes (como la piedra caliza), podemos satisfacer la contradicción entre las dos partes para reducir la demanda de agua del cemento. Reclamación.

La investigación de Alemania muestra que en el cemento de escoria mixta, el tamaño de partícula característico del clínker es más pequeño que el del cemento. El tamaño de partícula característico de la escoria es mayor que el del cemento. El tamaño de partícula característico del yeso es mucho más pequeño que el del cemento. En el cemento molido por separado, cuando la composición del material y el área de la superficie específica son iguales, el tamaño de partícula característico del clinker se reduce en promedio de 2.0 μm, y el tamaño de partícula característico de la escoria se reduce en promedio de 7.5 μm.

El llamado «tamaño de partícula característico» es en realidad una realización aproximada del «tamaño de partícula promedio en volumen». Es decir, en el caso de la misma área de superficie específica, la molienda separada puede hacer que el clinker y la escoria sean más finos, y el polvo fino no es demasiado, que es exactamente lo que esperamos. La operación de molienda en países extranjeros no se ha detenido. Hay una empresa que suministra cemento para la estación de mezcla de concreto. Con el fin de cumplir con los diversos requisitos de la estación de mezcla para cemento, y para reducir el costo de producción, se han desarrollado casi 20 específicos. La variedad de cemento.

Los beneficios de la molienda separada:

1. La distribución del tamaño de partícula del polvo de clinker está cerca de la ecuación RRSB de rendimiento óptimo, las partículas finas de clinker que afectan el rendimiento del cemento y el hormigón son pocas, y las partículas gruesas de clinker que afectan la velocidad de hidratación también son raras;

2. La finura del material mezclado es significativamente más delgada que el clinker. Después de mezclar con el polvo de clinker, la distribución del tamaño de partícula del cemento está cerca de la curva de Fuller, lo que asegura que el cemento tenga una menor porosidad;

3. El polvo de clinker con diferente distribución de tamaño de partícula y el material mixto con diferente distribución de tamaño de partícula se pueden combinar en una cierta proporción para realizar el diseño de gradación de partículas del cemento y producir el cemento con el rendimiento esperado;

4. No solo la resistencia inicial del cemento es alta, sino que también la resistencia tardía y de largo plazo se desarrolla bien;

5. El calor de hidratación, especialmente el calor de hidratación temprana es bajo, la compatibilidad con el agente reductor de agua es buena, el concreto tiene buena trabajabilidad;

6. Es posible mezclar una variedad de materiales mezclados para producir una combinación multicomponente de cemento, ejerciendo así la complementación del rendimiento y los efectos de superposición de diferentes tipos y diferentes distribuciones de partículas para optimizar el rendimiento del cemento;

7. Puede organizar de manera flexible la producción de cemento de múltiples variedades, y el proceso de cambio de producción es rápido y conveniente, satisfaciendo las diferentes necesidades de los clientes;

8. Incluso con el polvo de escoria altamente fina de molienda dura, el cemento con un área de superficie específica de 350 ~ 420m2 / kg tiene un consumo de energía combinado de solo 31 ~ 35kWh / t.